特殊鋼の製造とテクニカの想い Daido Technica's manufacturing & thoughts

世界最大級の特殊鋼メーカーである

大同特殊鋼(株)のグループ会社

私たち大同テクニカは高い技術力はもちろんのこと生産の効率化やコスト削減、改善などを提案、提供しその実績とともに大同特殊鋼(株)に高く評価、信頼され多くの工程を任されています。「信頼」これは私たち大同テクニカにとってもとても大きな原動力となり、日々全力で特殊鋼づくりに取り組んでいます。

Step 1

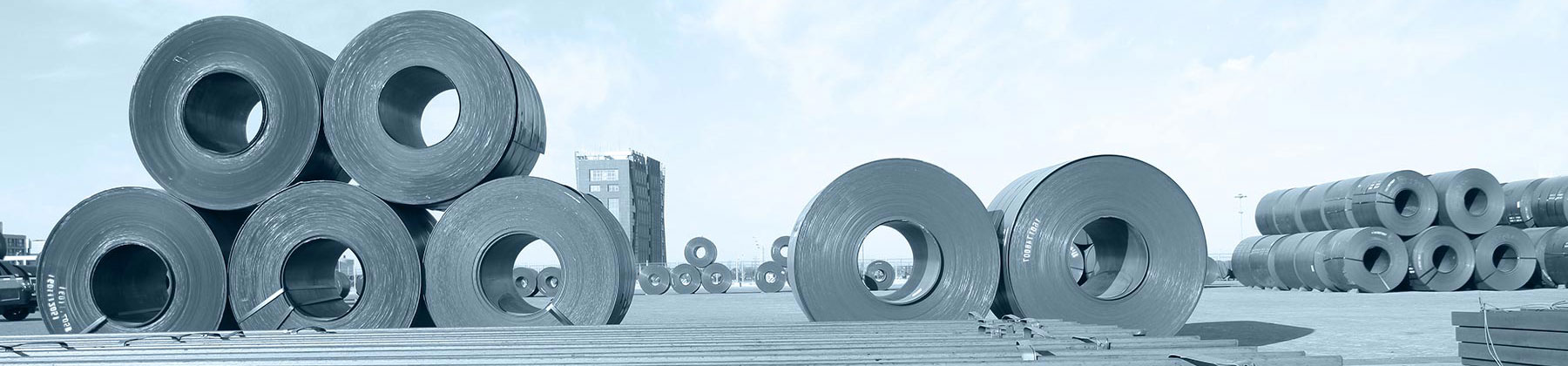

鉄スクラップ調達

特殊鋼の主な原料は鉄スクラップです。自動車工場など、各種製造工場にて製造工程で排出される鉄スクラップ、建物の解体で出る鉄材、私たちのまわりにある不要になった鉄製品など日本国内で1年間に約5000万トンもの鉄スクラップが発生します。特殊鋼はこの鉄スクラップを再利用して作り出されます。

Step 2

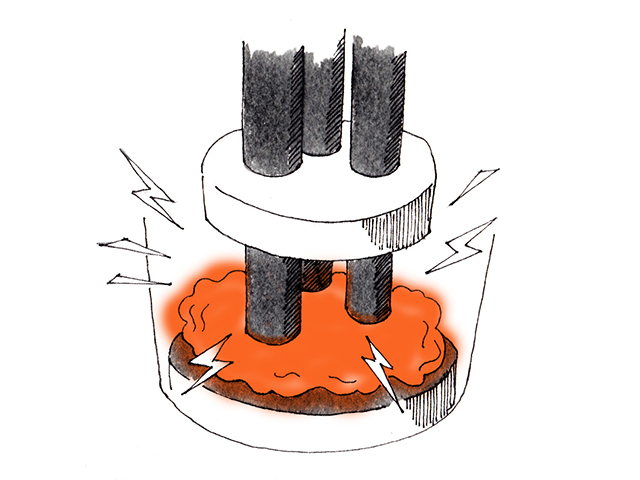

溶かす

鉄スクラップをアーク炉と呼ばれる釜に入れ、そこに電極を差し込み電気の力で溶かします。鉄スクラップは1600℃を超す高温でドロドロに溶かされます。

Step 3

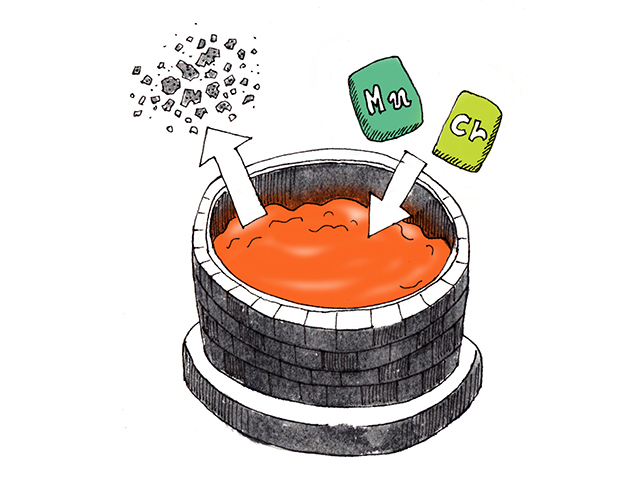

精錬する

溶けた鉄から不純物を取り除き、成分を調整する作業を「精錬」と言います。特殊鋼としての特性を持たせるためにマンガンやニッケル、クロムといった成分を加え均一になるように特殊なガスにて攪拌し調整します。

Step 4

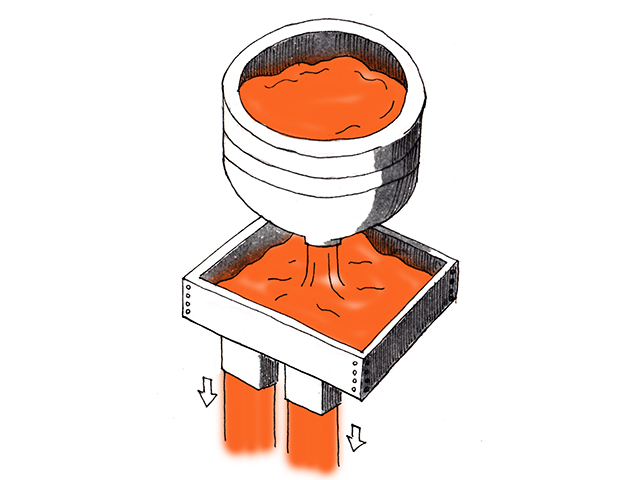

固める

液体状に溶けた鋼を冷やして固めるのが「鋳造」と呼ばれる工程です。知多工場では「連続鋳造」という方法で溶けた鋼を筒状の鋳型に流し込み、少しずつ冷却しながら排出していきます。押し出された鋼はある程度冷却され固まった段階で切断され次の工程へと進みます。

Step 5

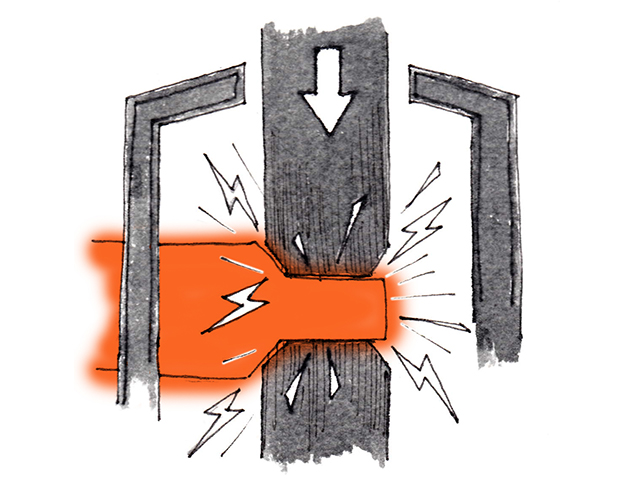

鍛える

熱した鋼をプレス機械にて大きな力を加え、鍛える工程を「鍛造」といいます。ちょうど刀鍛冶が熱した刀を金づちで叩いて強靭な刀を作り出す作業と同じ工程です。プレスされた特殊鋼はより強くなり、形を整えます。

Step 6

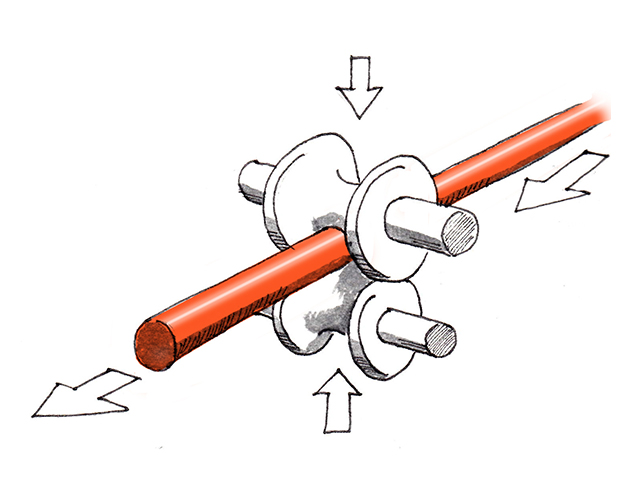

延ばす

連続鋳造で作られた鋼をローラーで大きな力を加えて伸ばす工程を「圧延」といいます。ローラーで何度も圧延工程を繰り返すことで大きさや形を整え、製品の完成サイズに近づけていきます。

Step 7

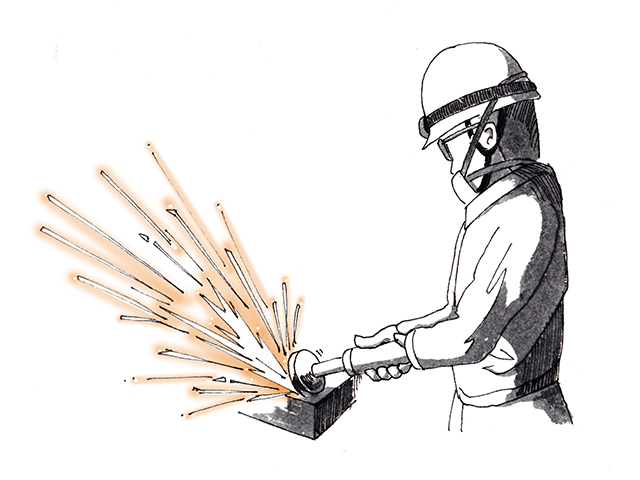

検査する

製品の品質を保証するために、厳しい基準に基づいて検査を行っています。検査には破壊検査と非破壊検査があり、機械での検査で問題のあった製品を取り出し検査薬とブラックライトを使用した蛍光探傷検査やグラインダーを製品に当てた時の火花の色や形から鋼種判別をする火花検査などがあります。

Step 8

出荷する

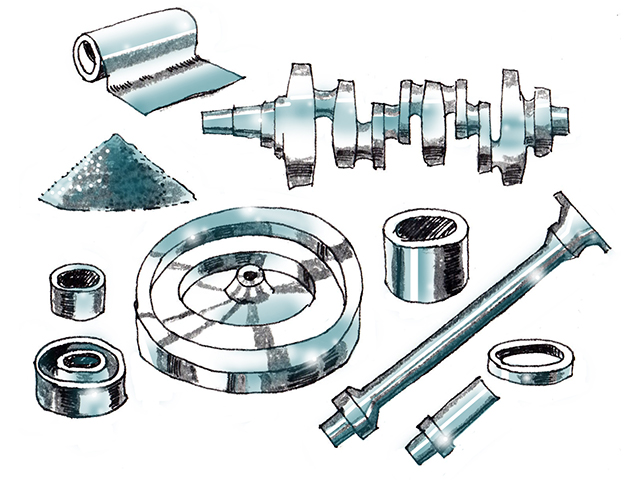

完成した製品は梱包されトレーラーや船舶、貨車にてお客様のもとへ輸送されます。私たちがつくりだした特殊鋼がお客様の元で更に加工され部品となり様々な分野で活用されています。

Step 9

お客さまにて

出荷された特殊鋼は自動車や産業機械などのメーカーでエンジン部品や各種機械部品に加工され、自動車のギアやシャフト、ベアリングなどの部品に姿を変えます。